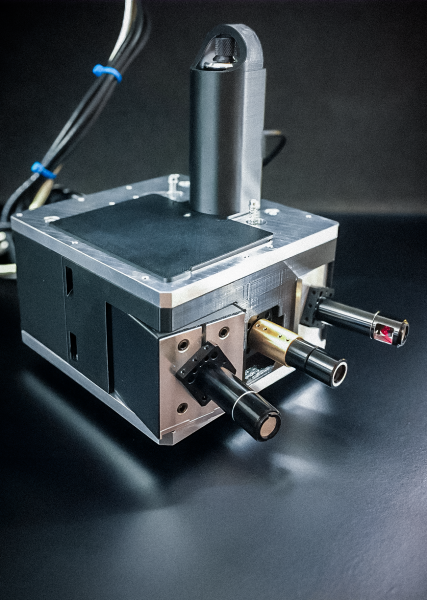

Optisches Messsystem zur Drallbestimmung in der Maschine

Optisches Messsystem zur Drallbestimmung in der Maschine

Mit Hilfe des Einstich-Schleifverfahrens kann eine Oberflächenrauheit erzeugt werden, die diese Oberflächenfunktionen optimal erfüllt. Jedoch können die ungünstige Wahl von Bearbeitungsparametern, der Verschleiß der Schleifscheibe oder der Abrichtprozess der Schleifscheibe zu Drallstrukturen auf der geschliffenen Oberfläche führen. Diese gerichteten Rauheitsstrukturen transportieren bei Rotation den Schmierstoff in Achsrichtung. Eine Leckage des Dichtsystems bzw. ein Trockenlauf und damit ein erhöhter Verschleiß des Dichtrings ist die Folge. Die Prozesssicherheit des Drallfrei-Schleifens erfordert somit ein schnelles, fertigungsnahes Texturprüfverfahren der Rauheit. Mit diesem müssen sowohl schraubenförmige Welligkeiten der Oberfläche (Makrodrall) als auch die Textur der Rauheit mit einem Anstieg zur Achse (Mikrodrall) erfasst und statistisch stabil großflächig bewertet werden.

Mit dem Messsystem „Rauheitsantenne“ konnte eine Vorrichtung geschaffen werden, die eine Texturanalyse der Oberflächenrauheit über den Gesamtumfang in wenigen Sekunden realisiert. Dabei ist das System so konzipiert, dass sowohl hochgenaue Messungen in einem Drallmessplatz als auch schnelle Messungen direkt im Schleifmaschinenraum möglich sind. Der Messkopf besitzt intern zwei Messachsen, die eine autonome Drallmessung bei gleichförmig rotierendem Prüfteil ermöglichen. Über einen Magnetfuß kann der Messkopf direkt an der Werkzeugspindel der Maschine befestigt werden. Oberflächenstrukturen mit lateralen Abmessungen von wenigen Mikrometern werden dabei abgebildet. Zwei im Messkopf implementierte optische Streulicht-Messverfahren garantieren jegliche Form von Oberflächendrall auf zylindrischen Werkstücken schnell und fertigungsnah zu erfassen und zu bewerten. Dabei ist der Durchmesserbereich der Prüfteile nahezu unbegrenzt. Sowohl Wellen mit Durchmessern von wenigen Millimetern bis hin zu Ringen mit Durchmessern von >1m können geprüft werden.

Das patentierte Verfahren der Gesamtstreulichtverteilungsmessung bestimmt die Makrodrallparameter, die in der weitverbreiteten Werksnorm MBN 31007-7 definiert sind. Bei streifender Laserlichtbeleuchtung wird für eine volle Umdrehung des Prüfzylinders die Streulichtverteilung von einem ca. 4,5 mm langem Achsabschnitt mit einer Messkamera aufgenommen. Die Messzeit beträgt ca. 30 s. Die Textur der Rauheit erfasst das zweite optische Streulichtverfahren. Dabei tastet eine fokussierte Laserlichtlinie von ca. 2 μm Breite die Oberflächenrauheit ab. Schleifriefen mit Mikrometerabmessung werden abgebildet. Die flächenhafte Abtastung der Prüfzylinderoberfläche erfolgt schraubenförmig bei rotierendem Prüfteil.

Typische Umdrehgeschwindigkeiten sind dabei 600 U/min. Bei einer lateralen Auflösung von 2 μm in Achsrichtung ist eine hochaufgelöste Rauheitsmessung über einen Achsabschnitt von 2 mm in 100 s erfolgt. Die gemessene Textur wird mit einem Texturwinkel und einer mittleren Förderquerschnittsdifferenz bewertet. Nach Beendigung der Messprozeduren wird automatisch ein Prüfprotokoll ausgegeben. Das zeigt sowohl ein Abbild der Rauheit, gibt die Makro- und Mikrodrallparameter aus und erlaubt über die Darstellung der Frequenzspektren und statistischen Texturfunktionen weiterführende Aussagen über technologische Prozessparameter bei der Herstellung.

Durch den Einsatz der optischen Rauheitsanalyse kann schnell, fertigungsnah und kostengünstig ein drallfreier Schliff von zylindrischen Dichtungsgegenlaufflächen garantiert werden. Das Verfahren ersetzt sowohl die subjektive Fadenmethode als auch aufwendige, kostenintensive 3D Mikrotopographiemessungen.

Grinding Hub 2024 |14.-17.05.2024 | Stuttgart, Germany Besuchen Sie uns in Halle 9 / Stand: 9C81

MATESY GmbH Löbstedter Str. 101-103 D-07749 Jena Tel.: +49 (0) 3641 79799 00 Fax: +49 (0) 3641 79799 01 E-Mail: info@matesy.de

web: www.matesy.d

zurück zur Übersicht